耐漏电起痕性受氢氧化铝粒径及含量的影响分析

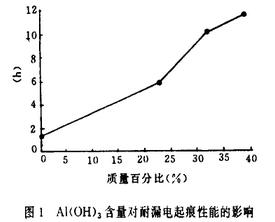

氢氧化铝含量对耐漏电起痕性影响的试验结果如下图1所示,试验电压选用4.5kV,各配方中,氢氧化铝填料的平均粒径均为1um。

从图1中可以看出,在所试验的范围内,硅橡胶电痕击穿时间随氢氧化铝添加量的增加而提高,在含量较高时,其提高的速率变小。

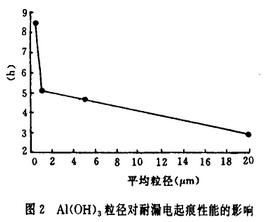

氢氧化铝粒径大小对耐漏电起痕性影响的结果见下图2所示,试验电压为6kV,各配方中,氢氧化铝填料含量均为百分之三十九,可以看出,随着氢氧化铝粒径的减小,其耐漏电起痕性提高。

试验发现,当试样中未加入氢氧化铝填料时,电痕击穿的时间很短,且腐蚀极快。击穿时,试样发生燃烧,烧穿约半径1厘米的大洞。可见,不添加氢氧化铝时,硅橡胶的耐漏电起痕性是很差的,远不能满足户外绝缘的要求。氢氧化铝的加入,大大提高了硅橡胶的耐漏电起痕性。其详细作用机理如下:

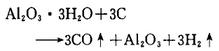

(1)氢氧化铝在放电产生的高温下分解:

这是一个吸热反应,吸热量为2.09kJ/g,这大大降低了材料的表面温度。同时,水在高温下形成强烈的水蒸汽气流,可以冲刷掉试样表面上沉积的碳粒,减弱电痕的发展。

(2)与游离碳反应,使之转化为挥发性炭: 这同样可以减弱电痕的发展。

这同样可以减弱电痕的发展。

(3)反应产生的氧化铝导热性能好,能有效传导因放电而产生的能量,降低硅橡胶试样的分解和碳的形成速度。

试验表明,加入小粒径氢氧化铝时,试样的耐漏电痕击穿时间长。特别是加入小于1um的氢氧化铝超细微粉时,试样的性能特别优良。研究人员认为:氢氧化铝填料粒径越小,它在硅橡胶材料内部以及表面上的分布就会越均匀。而且粒径越小,受热分解速度越高。这样就有效地抑制了碳化通道的形成。同时在试样表面上,具有良好导热性的氧化铝分布也趋于均匀,从而增强了表面的散热功能,也有效抑制了电痕化和电蚀损的发生。

淄博铖博新材料有限公司

联系人:袁经理

电话:0533-6723166

传真:0533-6723166

手机:13853366558

邮箱:3039668148@163.com

地址:淄博市张店区张南路121号